Каковы ключевые факторы при выборе подходящих резиновых деталей для вашего оборудования?

2025-09-12

Как диапазон рабочих температур влияет на выбор резиновых деталей?

Диапазон рабочих температур оборудования является решающим фактором при выборе резиновых деталей, поскольку резиновые материалы имеют четкие температурные ограничения, которые напрямую влияют на их производительность и срок службы. Различные резиновые смеси обладают различной устойчивостью к теплу и холоду. Например, нитрильный каучук (NBR) обычно используется в машинах, работающих при температурах от -40°C до 120°C. Он сохраняет свою гибкость и уплотнительные свойства в этом диапазоне, что делает его пригодным для таких применений, как гидравлические уплотнения в строительном оборудовании или шланги топливной системы в автомобильной технике. Однако если оборудование работает при температурах, превышающих 120°C (например, в промышленных печах или высокотемпературных насосах), NBR начнет затвердевать, трескаться или терять эластичность—, что приведет к выходу из строя уплотнений и потенциальной поломке оборудования.

В условиях высоких температур (выше 150°C) лучшим выбором является силиконовая резина (VMQ). Силиконовая резина может выдерживать температуру до 230°C (и даже выше в течение коротких периодов времени) без разрушения. Его часто используют в таких машинах, как паровые клапаны, оборудование для пищевой промышленности (где для стерилизации используются высокие температуры) и прокладки двигателей большегрузных автомобилей. Силиконовая резина также сохраняет свою гибкость при низких температурах (до -60°C), что делает ее универсальной для оборудования, работающего как в жарких, так и в холодных условиях, например, для наружных генераторов, которые испытывают зимний холод и летнюю жару.

Для применений с чрезвычайно низкими температурами (ниже -40°C), таких как холодильные установки или арктическое оборудование, предпочтительны фторсиликоновый каучук (FVMQ) или этиленпропилендиеновый мономер (EPDM) с низкотемпературными модификаторами. Фторсиликоновый каучук может оставаться гибким при температурах до -62°C, что делает его пригодным для уплотнений в криогенном оборудовании. EPDM, модифицированный специальными добавками, может выдерживать температуры до -50°C и часто используется в системах отопления, вентиляции и кондиционирования воздуха для холодильных складов. Выбор резинового материала, который не выдерживает температурного диапазона оборудования, приведет к преждевременному износу, снижению производительности и частой замене, что приведет к увеличению затрат на техническое обслуживание и времени простоя.

Какую роль играет химическая совместимость при выборе резиновых деталей?

Химическая совместимость является еще одним жизненно важным фактором, поскольку резиновые детали часто вступают в контакт с маслами, растворителями, топливом, смазочными материалами или коррозионными веществами в машинах. Различные резиновые материалы по-разному реагируют на эти химические вещества: некоторые из них устойчивы, а другие быстро разлагаются. Нитрильный каучук (NBR), например, обладает превосходной устойчивостью к минеральным маслам, бензину и дизельному топливу. Это делает его идеальным для резиновых деталей автомобильных топливопроводов, гидравлических систем, в которых используются масла на минеральной основе, и подшипников с масляным уплотнением в промышленном оборудовании. Однако NBR не устойчив к сильным растворителям, таким как ацетон или толуол—. Воздействие этих химикатов приведет к набуханию, размягчению и потере герметизирующей способности резины.

Для применений, связанных с агрессивными химикатами, лучшим выбором является фторуглеродный каучук (FKM, также известный как Viton®). ФКМ проявляет исключительную устойчивость к широкому спектру химических веществ, включая сильные кислоты (например, серную кислоту), щелочи (например, гидроксид натрия), растворители (ацетон, толуол) и галогенированные углеводороды. Он обычно используется в химическом перерабатывающем оборудовании, оборудовании нефтеперерабатывающих заводов и аэрокосмических системах, где воздействие агрессивных веществ является обычным явлением. Например, уплотнения FKM используются в насосах, перекачивающих едкие химикаты, поскольку они выдерживают длительный контакт, не разрушаясь.

Мономер этиленпропилендиена (EPDM) обладает высокой устойчивостью к воде, пару и водным растворам (таким как моющие средства или разбавленные кислоты). Это делает его пригодным для резиновых деталей стиральных машин, водяных насосов и систем отопления, вентиляции и кондиционирования воздуха, работающих с водой или влагой. EPDM также устойчив к озону и атмосферным воздействиям, поэтому его часто используют в деталях наружного оборудования, таких как прокладки для наружных генераторов или уплотнения для ирригационного оборудования. Однако EPDM имеет плохую устойчивость к минеральным маслам и топливу —использование EPDM в топливной системе приведет к быстрому износу резиновой детали.

Как требования к механическому напряжению и давлению влияют на выбор резиновых деталей?

Механические нагрузки (такие как сжатие, растяжение или трение) и требования к давлению напрямую определяют долговечность и эксплуатационные характеристики резиновых деталей. Различные резиновые материалы имеют различную прочность на разрыв, сопротивление сжатию и стойкость к истиранию —свойства, которые имеют решающее значение для выдерживания механических напряжений. Например, в приложениях, связанных с высоким сжатием (например, уплотнительные кольца в гидравлических цилиндрах), необходима резина с низкой остаточной деформацией при сжатии. Компенсационная усадка — это способность резиновой детали возвращаться к своей первоначальной форме после длительного сжатия. Нитрильный каучук (NBR) обладает хорошей стойкостью к сжатию, что делает его пригодным для уплотнительных колец, которые постоянно находятся под давлением. Если используется резина с высокой остаточной деформацией при сжатии (например, натуральный каучук низкого качества), уплотнительное кольцо со временем будет постоянно деформироваться, что приведет к утечкам.

Для деталей, подверженных высоким растягивающим нагрузкам (например, резина конвейерной ленты или резиновые шланги, которые растягиваются во время использования), часто используется натуральный каучук (NR) или бутадиен-стирольный каучук (SBR). Натуральный каучук обладает превосходной прочностью на разрыв и эластичностью, что позволяет ему выдерживать многократное растяжение без разрушения. Его обычно используют в конвейерных лентах для горнодобывающей промышленности или производства, где резина находится под постоянным натяжением при перемещении тяжелых грузов. SBR, синтетическая альтернатива натуральному каучуку, также обладает хорошей прочностью на разрыв и более экономична, что делает ее пригодной для менее требовательных к растяжению применений, таких как резиновые прокладки в легком оборудовании.

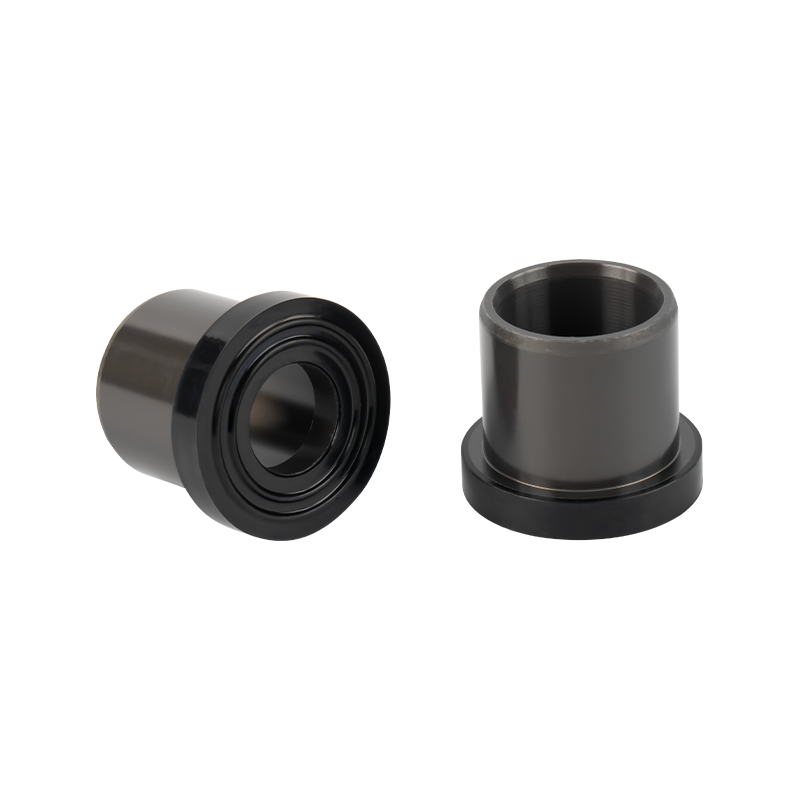

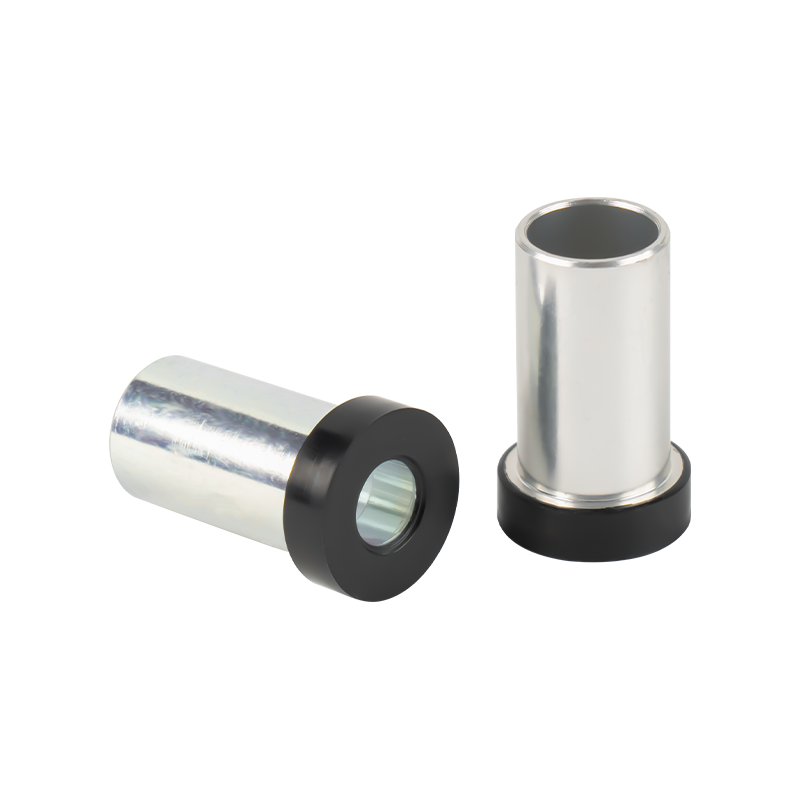

Стойкость к истиранию имеет решающее значение для резиновых деталей, которые контактируют с шероховатыми поверхностями или движущимися компонентами. Например, резиновые втулки в системах подвески (которые снижают вибрацию между металлическими деталями) подвергаются трению и истиранию. Хлоропреновый каучук (CR, также известный как неопрен®) обладает превосходной стойкостью к истиранию и часто используется для этих втулок. Он выдерживает многократный контакт с металлическими поверхностями, не изнашиваясь быстро. В условиях высокого давления, например, в гидравлических шлангах, по которым течет жидкость под давлением свыше 3000 фунтов на кв. дюйм, требуются резиновые материалы с высокой прочностью на разрыв. Фторуглеродный каучук (ФКМ) и высококачественный нитрильный каучук (с армирующими слоями) обладают высокой прочностью на разрыв, что делает их пригодными для этих шлангов высокого давления. Использование резины с недостаточной прочностью на разрыв приведет к выходу шланга из строя, что приведет к утечкам жидкости и потенциальной угрозе безопасности.

English

English русский

русский 中文简体

中文简体