Резиновые детали: «Эластичный краеугольный камень» в промышленности и повседневной жизни

2025-08-14

Content

- 1 Универсальные функции: «универсал» в нескольких областях

- 2 Функция герметизации: «жидкий барьер» от микронановых пробелов в среды сверхвысокого давления

- 3 Поглощение амортизации и снижение шума: «динамическая буферная система» для поглощения энергии и изоляции вибрации

- 4 Изоляция и защита: «многофункциональный барьер» для электрической безопасности и сопротивления окружающей среде

- 5 Разнообразные выступления: у каждого типа есть свои достоинства

- 6 Натуральный каучук (NR): мастер балансировки эластичности и устойчивости к износу

- 7 Fluororubber (FKM): король химической инертности в экстремальных средах

- 8 Силиконовая резина (VMQ): балансировщик температуры и биосовместимости

- 9 Типичный анализ сценариев применения (углубленные перекрестные случаи)

- 10 Автомобильная промышленность: сотрудничество на уровне системы 800 Резиновые детали

- 11 Медицинский и здоровье: окончательная интеграция биосовместимости и точности точности

- 12 Аэрокосмическая: обеспечение надежности в экстремальных средах

- 13 Электроника и коммуникации: технологические прорывы в миниатюризации и многофункциональной интеграции

- 14 Рекомендации по использованию: технические данные для управления жизненным циклом

- 15 Количественные стандарты контроля для факторов окружающей среды

- 16

- 17 Точность на уровне миллиметрового уровня во время установки

- 18 Руководство по выбору: от соответствия параметров до общей оптимизации затрат

- 19 Количественное сопоставление основных параметров

- 20 Инновационные технологии и будущие тенденции

- 21 Высокопроизводительные композитные материалы

- 22 Разумный Резиновые детали

- 23 Экологически чистая резина

- 24 Подробные ответы на общие вопросы отрасли

Универсальные функции: «универсал» в нескольких областях

Функциональное разнообразие Резиновые детали проистекает из гибкости их молекулярных цепей и регулируемости их сшитых сетей. Изменяя типы полимерных мономеров, плотность сшивания (10-100 точек сшивания на на молекулярную цепь) и доля наполнителей (углеродный черный, кремнезем и т. Д.), Продукты могут быть точно разработаны для удовлетворения различных потребностей, таких как герметизация, поглощение шока, изоляция и устойчивость к износу. Каждая функция соответствует очистке технических параметров и инженерных индикаторов.

Функция герметизации: «жидкий барьер» от микронановых пробелов в среды сверхвысокого давления

Герметизация является одной из основных функций Резиновые детали Полем Его сущность заключается в том, чтобы заполнить нарушения раздела (обычно 1-10 мкм) посредством упругих деформации, образуя непрерывный жидкий барьер. Эффективность герметизации зависит от трех ключевых параметров: набор сжатия (≤20% превосходна), жесткость берега (регулируемая с 30-90 берега A) и совместимость средней (скорость изменения объема ≤10%).

- Микроэлектронная упаковка уплотнение: В гнездах теста чипа силиконовые уплотнительные кольца с диаметром 0,5 мм необходимо для достижения абсолютного герметизации против азота под давлением 1,5 кг/см² (скорость утечки <1 × 10⁻⁸ PA · м³/с). Их шероховатость поверхности должна контролироваться ниже RA0,05 мкм, чтобы не царапать штифты. Добавляя частицы глинозема на нано-размером (диаметр 50 нм), набор сжатия резины уменьшается с 30% до 12%, что удовлетворяет требование срока службы в сроке службы в 100 000 вставков и извлечений.

- Гидравлическая система высокого давления герметизация: Уплотнение поршневого стержня главного насоса экскаватора принимает комбинацию «полиуретанового кольца U-кольца и резервного копирования PTFE». U-кольцо имеет жесткость берега 90 Shore A и достигает герметизации через деформацию губ под рабочим давлением 35 МПа. Резервное кольцо предотвращает «экструдированную» резину в зазор (зазор ≤0,1 мм). Эта структура контролирует утечку гидравлического масла до ниже 0,01 мл/ч, намного ниже, чем отраслевой стандарт 0,1 мл/ч.

- Запечатывание пищевого уровня: Резиновые уплотнения для асептического наполненного оборудования изготовлены из сертифицированной FDA-резины EPDM. Процесс «зеркального вулканизации» достигает поверхностной гладкости RA0,2 мкм для предотвращения роста микробных. После 121 ℃ паровой стерилизации (30 минут/времени) содержание Eluate составляет <0,03 мг/мл, соответствующее стандартам пищевого контакта ЕС 10/2011, чтобы обеспечить безопасность соков, молочных продуктов и других напитков.

Поглощение амортизации и снижение шума: «динамическая буферная система» для поглощения энергии и изоляции вибрации

Производительность амортизации резиновых стеблей из вязкоупругости его молекулярных цепей. При подверженности внешним силам молекулярные цепи поглощают механическую энергию посредством обратимого движения керлинга и растяжения (превращенные в минимальную тепловую энергию), при этом ингибируя передачу вибрации посредством упругого восстановления сшитой сети. Его индикаторы ядра включают коэффициент демпфирования (регулируемый от 0,1-0,8), динамическую жесткость (10-1000 н/мм) и срок службы усталости (циклы 10⁶-10⁸).

- Точный приборной поглощение шока: Резиновые ножки сканирующих электронных микроскопов (SEMS) применяют композитную формулу «нитриловой резиновой посуды» с плотностью только 0,8 г/см. Регулируя содержание микросферы (30%), коэффициент демпфирования достигает 0,45, что может поглощать вибрации окружающей среды 10-200 Гц (скорость затухания> 90%), обеспечивая точность визуализации электронного луча достигает уровня 1 НМ. Твердость берега ног предназначена для 40-го берега А, соответствующим как стабильности поддержки (статическая жесткость 50N/мм), так и высокочастотная фильтрация вибрации.

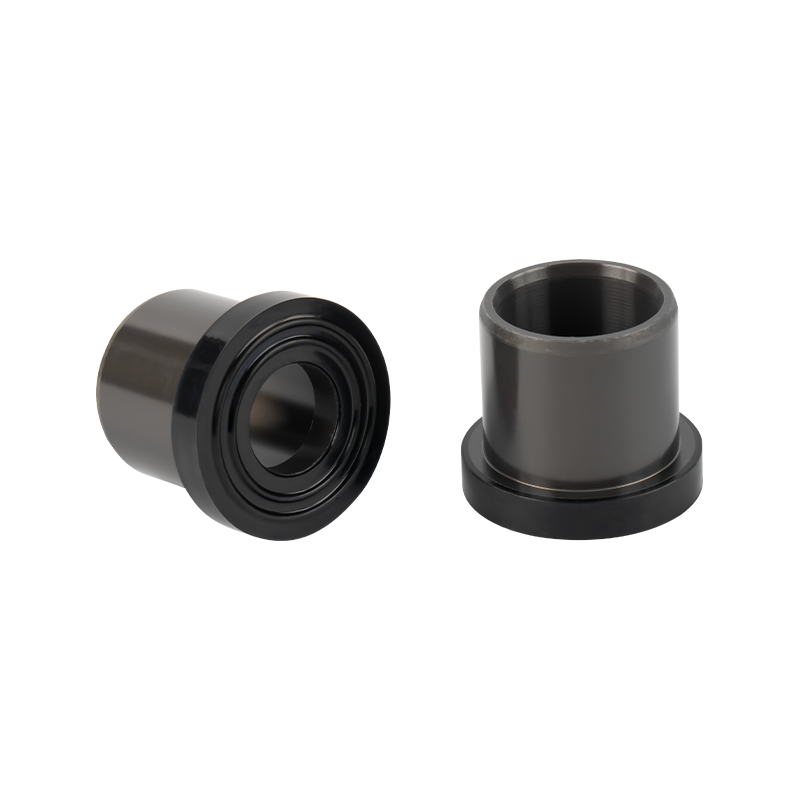

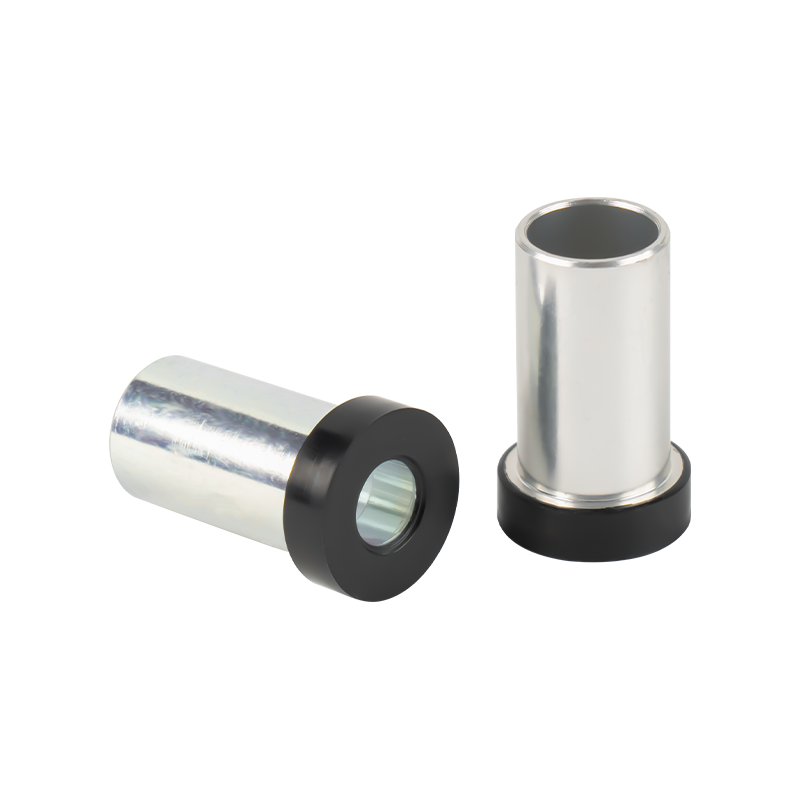

- Автомобильная оптимизация NVH: Резиновые втулки в автомобильном шасси применяют армированную конструкцию «натуральное каучук углеродного волокна». Регулируя ориентацию углеродных волокон (распределено радиально), радиальная жесткость втулки достигает 200 Н/мм, в то время как осевая жесткость составляет всего 50 н/мм, достигая анизотропных характеристик «твердого в поперечном направлении и мягкого в продольном направлении» - втягивающую точность рулевого управления (погрешность заказывания <3%) при поглощении подчеркиваемости. Определенная модель транспортного средства уменьшила автомобиль на автомобиле на 2,3 децибелса при 120 км/ч путем оптимизации формулы втулки.

- Сокращение и изоляцию вибрации здания: Основные подшипники выделения высотных зданий в зоне 8 сейсмической интенсивности имеют диаметр 1,5 метра, состоящий из 50 слоев натурального каучука (толщиной 5 мм каждый) и 49 слоев стальных пластин (толщиной 10 мм каждая) попеременно вулканизированы. Резина имеет жесткость берега 60 берега А, разработанную с вертикальной способностью подшипника 10 000 кН и горизонтальным смещением сдвига до 300 мм (20% диаметра подшипника). В моделируемых сейсмических тестах подшипник может уменьшить горизонтальный отклик ускорения здания с 0,8 г до 0,2 г, избегая структурного повреждения.

Изоляция и защита: «многофункциональный барьер» для электрической безопасности и сопротивления окружающей среде

Структура полимерной цепи резины (без свободных электронов) делает его превосходным электрическим изолятором (удельное сопротивление объема> 10⁴ω · см). Тем временем, добавляя огнестойковые мера (гидроксид алюминия, депабромодифенил эфир), антиоксиданты (затрудненные фенолы) и другие добавки, могут быть достигнуты, такие как пожарная стойкость, сопротивление о погоде и химическая коррозионная резистентность.

- Высокая напряженная изоляция передачи: Изоляторы для линий накладных расходов 220 кВ принять «Силиконовую резиновую зонтную юбку Стеклянную волокна». Поверхность зонтичной юбки достигает функции анти-загрязнения посредством «гидрофобной обработки» (угол контакта> 100 °). В прибрежных районах с концентрацией солевого распыления 0,1 мг/см² он может выдерживать напряжение частоты мощности 40 кВ (без срыва в течение 1 минуты). Удельное сопротивление объема силиконового каучука составляет> 10⁶ω · см, поддерживая более 90% эффективности изоляции после 20 лет старения.

- Химическое оборудование Антикоррозия: Уплотнение люка 30% бака хранения гидроксида натрия использует прокладку Fluororubber с толщиной 3 мм. После долгосрочного погружения в 80 ℃ скорость изменения объема составляет всего 2%, а потеря веса <0,5%. Конструкция «алмаза» на поверхности прокладки (глубиной 0,5 мм) может усилить трение с помощью фланца (коэффициент статического трения 0,8), предотвращая проскальзывание под высоким давлением, с давлением герметизации до 2,5 МПа.

- Защита от пожарного оборудования: Внутренний резиновый слой огненных шлангов изготовлен из каучука хлорплопена (CR). Добавляя триоксид сурьмы (5%), индекс кислорода достигает 30 (пламен-ретаварный уровень). После замачивания в 80 ℃ горячей воде в течение 1000 часов скорость удержания давления взрыва составляет> 80% (начальное давление взрыва 16 МПа). Внешний слой усиливается с износостойкой нейлоновой тканью, что позволяет шлангу выдержать 5000 циклов износа (тест на износ ткани Emery) на 25 мм.

Разнообразные выступления: у каждого типа есть свои достоинства

Различия в производительности резиновых материалов проистекают из фундаментальных различий в их молекулярных структурах-микроскопических характеристик, таких как тип полярных групп, насыщение молекулярной цепи и энергия сшивания связей непосредственно определяют их макроскопические свойства (например, температурная устойчивость, средняя устойчивость, механическая прочность). Инженеры должны выбрать оптимальный материал на основе ограничений ядра сценария (например, диапазон температуры, контактный средний, тип нагрузки). Ниже приведен подробный анализ производительности семи категорий резины:

| Резиновый тип | Молекулярные структурные характеристики | Ключевые параметры производительности (типичные значения) | Производительность в экстремальных средах | Типичные случаи применения (подробные параметры) |

| Натуральный каучук (Нр) | CIS-1,4-полизопрен, неполярное, высокое содержание двойной связи | Прочность на растяжение 28 МПа, удлинение при перерыве 550%, устойчивость 80%, TG-70 ℃, истирание Акрона 0,12 смА/1,61 км | 80 ℃ × 100H: эластичность снизилась на 30%; 0,025 мppm Ozone × 6 месяцев: поверхностное растрескивание | Протектор автомобильной шины (состав: NR 70% BR 30%, износ протектора <4 мм после вождения 80 000 км) |

| Нитриловая резина (Нян) | Бутадиен-акрилонитрильный сополимер, полярный (нефтяной устойчивость от акрилонитрила) | Прочность на растяжение 18 млн. МПа, 33% Акрилонитрил: бензиновое погружение 72H изменение объема 5%, TG-40 ℃, Твердость берега 50-90A | -20 ℃: твердость увеличилась на 40%; 90# бензин × 1000H: изменение объема <8% | Уплотнение масляного уплотнения передачи (раздел φ8 × 3 мм, рабочая температура -30 ~ 120 ℃, набор сжатия 150 × 70H ≤25%) |

| Силиконовая резина (VMQ) | Полисилоксановая основная цепь (связи Si-O), неполярная, насыщенная структура | Прочность на растяжение 7 МПа, стабильная производительность при -60 ~ 250 ℃, сертифицирован FDA, объемное сопротивление 10⁶ω · см. | 250 ℃ × 1000H: потеря веса <5%; -60 ℃: удержание эластичности 70% | Детская приобретатель (жесткость берега 40a, нет трещин после 500 циклов 121 ℃ паровой стерилизации, Eluate <0,05 мг/мл) |

| Fluororubber (FKM) | Фторированный олефиновый сополимер (C-F-связи), сильно полярная, насыщенная структура | Прочность на растяжение 18 МПа, 300 ℃ Объем моторного масла изменение 3%, 98%серная кислота × 30 дней потеря веса 1,2%, индекс кислорода> 90 | 300 ℃ × 1000H: удержание прочности на растяжение 80%; Жидкое кислород -погружение × 100H: без охлаждения | Уплотнение аэрокосмической топливной трубы (раздел φ5 × 2 мм, рабочее давление 5 МПа, устойчивое к коррозии гидразинового топлива) |

| EPDM Резина | Сополимер этилен-пропилендиенов, неполярная, насыщенная структура | Прочность на растяжение 15 МПа, старение на открытом воздухе 10-летнее удержание производительности 80%, изменение объема кипящей воды <2%, TG-60 ℃ | УФ -старение × 3000H: удержание удлинения> 70%; -40 ℃: увеличение твердости <15 градусов | Строительные дверные и оконные уплотнения (многократная конструкция, жесткость берега 60A, звукоизоляция 35 дБ, без трещин при -40 ~ 80 ℃) |

| Хлоропреновая резина (CR) | Полимер хлорпропрена, полярный, содержащий группы хлора | Прочность на растяжение 25 МПа, кислородный индекс 28, 500 м. Изменение объема глубины воды <1%, TG-40 ℃ | Концентрация озона 50ppm × 100H: нет трещин; Пламя сжигание × 30 с: самопроизвольная | Дайвинговый костюм (удлинение толщиной 3 мм при перерыве 600%, хорошие характеристики герметизации под давлением воды в 50 м) |

| Полиуретановая резина (PU) | Полиуретановая, полярная, уретановая структура связи | Прочность на растяжение 30 МПа, Твердость берега 60-95A Регулируемая, износостойкость в 3 раза. NR, TG-50 ℃ | 90% влажность × 30 дней: расширение объема 3%; Погружение в нефтяное эфир × 24 ч: изменение объема 15% | Промышленный резиновый ролик (жесткость берега 85A, RA0,8 мкм поверхности, устойчивая к коррозии печатных чернил) |

Натуральный каучук (NR): мастер балансировки эластичности и устойчивости к износу

Структура цис-1,4-полизопрена натурального каучука дает его молекулярные цепи отличную гибкость, что обеспечивает более 500% удлинение при растяжении и устойчивости до 80% (намного превышает большинство синтетических каучуков). Эта характеристика делает его предпочтительным материалом для ступеней шин-определенная марка встроенной формулы протектора шин в целом содержит 70% натурального каучука в сочетании с 30% бутадиеновой каучуком (BR), поддерживая сопротивление NR (прочность на слезу 35 кН/м) при повышении сопротивления износа через Br (Akron Ceadsision 0.15cm³). В грязных дорожных испытаниях эта формула достигла коэффициента сцепления 0,75, на 20% выше, чем чистого синтетического каучука.

Тем не менее, двойная структура связи NR делает его восприимчивым к окислению озона, при этом трещины глубиной 0,1 мм появляются после 6 месяцев наружного воздействия (концентрация озона 0,025 млрд). Решение состоит в том, чтобы добавить 6ppd Anto-Ozonant (3-5 PR) в сочетании с 2-3 PHR парафином (температура плавления 50-60 ℃). Парафин медленно мигрирует на поверхность, чтобы сформировать защитную пленку, изолируя озон от контакта с резиной и продлевая срок службы на открытом воздухе до более 2 лет. Кроме того, NR обладает плохой стойкостью масла (расширение объема 30% в моторном масле после 24 часов), поэтому он строго запрещен для использования в уплотнениях топливной системы.

Fluororubber (FKM): король химической инертности в экстремальных средах

Молекулярные цепи фторуруббера содержат большое количество связей C-F (энергия связи 485 кДж/моль). Эта сильно полярная связь дает ей превосходную устойчивость практически всем химическим реагентам (кроме расплавленных щелочных металлов и аминов). При погружении в 98% серной кислоты в течение 30 дней скорость потери веса FKM составляет всего 1,2%, а скорость изменения объема <2%, в то время как нитриловая резина полностью растворяется в этой среде. Эта характеристика делает его основным материалом для химической антикоррозии, такой как прокладки FKM (толщиной 5 мм), используемые для герметизации фланца труб на установке серной кислоты, достигая 5 лет без утечки при рабочих местах 1,6 МПа.

С точки зрения высокотемпературной производительности, FKM может работать в долгосрочной перспективе при 200 ℃ (удержание прочности на растяжение 80%) с кратковременной температурной сопротивлением до 300 ℃, что намного превышает нитриловый резин (120 ℃) и EPDM (150 ℃). В определенном уплотнении двигателя с турбонаддувом используется материал FKM-G, с набором сжатия (200 ℃ × 70H), контролируемым в пределах 15% при температурах выхлопных газов 180-220 ℃, что обеспечивает отсутствие утечки моторного масла (скорость утечки <0,01 мл/ч).

Тем не менее, высокая производительность FKM составляет высокие затраты-цена сырья в 8-10 раз больше, чем у натурального каучука, а вулканизация требует 200-250 ℃ (вдвое больше, чем в NR), что приводит к низкой эффективности производства. Следовательно, обычно принимается составная структура «FKM EPDM»: внутренние контакты FKM Corrosive Media, а внешний EPDM обеспечивает эластичность и снижает затраты. Например, уплотнение определенного химического клапана снизила затраты на 40% благодаря этой конструкции, сохраняя при этом коррозионную стойкость.

Силиконовая резина (VMQ): балансировщик температуры и биосовместимости

Основная цепь силиконовой резины состоит из связей Si -O (энергия связи 452 кДж/моль) с длинными длины связи и гибкими углами связей, что позволяет ее молекулярным цепи оставаться гибкими в диапазоне -60 ~ 250 ℃. Силиконовый каучук медицинского уровня (например, Dow Corning 734) проходит сертификацию биосовместимости ISO 10993 с содержанием тяжелых металлов <10PPM. При использовании в качестве силиконовой трубки для операции по шунтированию коронарной артерии (внутренний диаметр 4 мм, толщина стенки 0,5 мм), скорость отторжения после имплантации в организме человека составляет всего 0,3%, а совместимость крови (скорость гемолиза <0,5%) превосходит большинство синтетических материалов.

В приложениях для контактов с продуктами питания преимущества силиконовой резины более очевидны. Детские бутылочные соски применяют процесс «платиновой вулканизации» (избегая остатков пероксида), выдержав 121 ℃ высокотемпературную стерилизацию (30 минут/время) более 500 раз без выпуска запаха (содержание ЛОС <0,1 мг/м³). Его береговая твердость предназначена для 40 берега А, отвечающих как мягкости, необходимой для 婴儿吮吸 (30% деформации при 50 -й силе кусания), так и предотвращение разрыва по «утолщенным краям (1,5 мм)».

Тем не менее, силиконовая резина имеет низкую механическую прочность (прочность на растяжение только 7 МПа) и требует усиления путем добавления кремнезема (30-50 PR). Усиленная силиконовая резина может достигать прочности на растяжение 10 МПа, а прочность на разрыв - 25 кН/м. В промышленных применениях часто используется композитная конструкция «Силиконовый резиновый металлический скелет», такой как уплотнение рисоварки с встроенной пружиной из нержавеющей стали, поддерживая температурную стойкость силиконовой резины, одновременно усиливая силу герметизации через пружину (компенсируя низкую прочность силиконового каучука).

Типичный анализ сценариев применения (углубленные перекрестные случаи)

Резиновые детали проникли в различные области национальной экономики, со значительно различными требованиями к эффективности в разных отраслях. Следующие выбирают подробные случаи из шести репрезентативных полей:

Автомобильная промышленность: сотрудничество на уровне системы 800 Резиновые детали

Высококачественный автомобиль содержит более 800 Резиновые детали С общим весом 40 кг, охватывая четыре основных система: мощность, передача, тело и электроника. Каждый компонент должен соответствовать строгим показателям производительности.

Система топлива двигателя: Уплотнения общего рельса с высоким давлением используют флуоруруббер (FKM) для достижения герметизации под давлением топлива 160 МПа (скорость утечки <0,001 мл/ч) при выходе из 120 ℃ температуры моторного масла. Их поперечное сечение предназначено как «треугольное» для увеличения уплотнения определенного давления (> 5 МПа) через контакт линии (ширина контакта 0,2 мм), 配合喷油器体的表面粗糙度 RA0,8 мкм для обеспечения надежного герметизации.

Система подвески шасси: Air Spring Selflows применяет усиленную конструкцию «нитриловый резиновый полиэфир». Внутренний нитрильный резиновый слой (толщиной 1 мм) сопротивляется коррозии моторного масла, внешний слой EPDM (толщиной 0,5 мм) обеспечивает сопротивление погоды и 20 промежуточных слоев полиэфирных пуповин (угол 55 °). Держащая радиальная сила (давление взрыва> 8 МПа). Регулируя количество слоев шнура, жесткость воздушной пружины может быть отрегулирована в диапазоне 50-200 н/мм, достигая адаптивных характеристик «автоматически увеличивающей жесткости с нагрузкой».

Система герметизации тела: Общая длина уплотнений для четырех дверей и двух чехлов достигает 30 метров. Уплотнения входных дверей принимают структуру «плотная пена EPDM, плотная композитная» структура, с пенойной частью (плотность 0,3 г/см In), достигающая герметизации и амортизационного поглощения, а также плотная часть (твердость берега 70A), обеспечивающая поддержку. Благодаря конструкции с несколькими липками (главная губа, пыль, дренажная губа), звуковая изоляция двери достигает 25 дБ, а водонепроницаемая рейтинг достигает IPX5 (без утечки из распыленной воды).

Медицинский и здоровье: окончательная интеграция биосовместимости и точности точности

Медицинский Резиновые детали Должен удовлетворить три основных требования: «нетоксичная, устойчивая к стерилизации и функциональная стабильность». Любой незначительный дефект эффективности может поставить под угрозу безопасность пациентов.

Одноразовые наборы инфузии: В камере камеры клапан инфузии используются галогенированный бутиловый каучук (степень хлорирования 10-12%). Процесс «динамической вулканизации» достигает гладкости поверхности RA0,1 мкм, чтобы избежать остатка лекарственного средства. Его береговая твердость предназначена для 60 берега А, который может автоматически закрываться под давлением толщины воды 0,5 м (сила герметизации> 0,1N), чтобы не допустить въезда в кровеносные сосуды. После контакта с лекарственными жидкостями содержание Eluate Rubber составляет <0,05 мг/мл (намного ниже национального стандарта 0,1 мг/мл).

Дыхательные маски: Уплотнение маски неинвазивных вентиляторов использует силиконовую каучук медицинского уровня, приспосабливаясь к лицевым кривым с помощью «эргономического дизайна» (ошибка <0,5 мм) с жесткостью на берегу 30 берега, обеспечивая оба герметизации (скорость утечки <20 мл/мин), так и избегание сжатия лица (контактное давление <3 кПа). Поверхность уплотнения покрыта гидрофильным покрытием (толщиной 5 мкм), уменьшая аллергические реакции кожи (частота от 3% до 0,5%).

Интервенционные катетеры: Внешняя резина катетеров доставки сердечного стента использует «переосмысленный нилоновый силиконовый резин» с внутренним диаметром 2 мм и толщиной стенки 0,3 мм. Добавляя 20% углеродных волокон (длина 0,1 мм), сила толкания катетера уменьшается на 30% (легче проходить через сосудистые изгибы) при сохранении жесткости крутящего момента (эффективность передачи крутящего момента> 90%). Кончик катетера (жесткость берега 20 берег A) такой же мягкий, как кожа, избегая царапины внутренней стены кровеносных сосудов.

Аэрокосмическая: обеспечение надежности в экстремальных средах

Aerospace Резиновые детали Должен оставаться стабильным в экстремальных средах, таких как «высокая температура, низкая температура, вакуум и излучение», и их надежность непосредственно определяет успех или неудачу миссии.

Запечатывание пускового транспортного средства: фланец Уплотнения для жидких резервуаров для хранения кислорода применяют структуру «FKM-кольцо-кольцо». Уплотнительное кольцо имеет поперечное сечение φ5 × 1 мм, с скоростью изменения объема <1% после 100 часов погружения в -183 ℃ жидкий набор кислорода и сжатия (200 ℃ × 70h) ≤15%. Медная облицовка (толщиной 0,1 мм) предотвращает прямой контакт между резиновым и жидким кислородом (предотвращение окислительного сжигания) при компенсировании зазора за герметизацию посредством деформации металлов.

Запечатывание двери самолета: Уплотнения дверей авиалайнера принимают композитную структуру «металлического скелета EPDM», длиной 8 метров с поперечным сечением «Т-образной». При давлении кабины 0,05 МПа ширина контакта уплотнения увеличивается с 5 мм до 8 мм, достигая абсолютного уплотнения (скорость утечки <0,01 м³/ч). Уплотнение должно выдерживать циклы температуры от -55 ℃ (высота круиза) до 80 ℃ (наземная парковка), с удержанием упругости> 80% после 1000 циклов старения.

Спутниковая антенна шоковой поглощение: Резиновые удары в шарнире сателлита развертываемых антенн используют «Силиконовую резиновую резиновую сетку с сплавкой» с жесткостью берега 50 берега A. Они не высвобождают летучие вещества в космических вакуумных средах (10⁻⁵PA) (TVOC <1 × 10⁻⁶G/CM²) при поглощении энергии во время развертывания Antenna (от 100 x).

Электроника и коммуникации: технологические прорывы в миниатюризации и многофункциональной интеграции

5G Communications и Consumer Electronics едут Резиновые детали На пути к «точности микронного уровня и многоэффективной интеграции», с размерными допусками, необходимыми для контроля в пределах ± 0,01 мм.

5G Base Station Filters: Уплотнения фильтра полости используют композитные полоски «Флуоруруббер-проводящие частицы» с поперечным сечением 0,8 × 0,5 мм. Добавляя 15% серебряных частиц меди (диаметр 5 мкм), удельное сопротивление объема полосы уменьшается до 10⁻³ω · см, достигая как электромагнитного экранирования (эффективность экранирования> 80 дБ), так и гидроизоляцию (рейтинг IP66). Твердость берега в полосе составляет 70 береговых A, с устойчивой силой герметизации при сжатии 20% (ошибка <5%).

Гидроизоляция смартфона: В водонепроницаемом клею для мобильных рамков используется «терморетирующий полиуретановый резин», образуя линию герметизации шириной 0,2 мм с помощью технологии дозирования. После отверждения он имеет береговую твердость 80 берега А и отсутствие утечки после 30 минут погружения в 1,5 -метровую воду (рейтинг IP68). Клейкая сила между клеем и стеклом/металлом составляет> 5 н/см, противоречит -40 ~ 85 ℃ температурные амортизации (500 циклов без растрескивания).

Vr устройства устройства напокачи: VR VR-в одном из машинного ремешка использует «Micro-FOAM» материал «EPDM с плотностью 0,2 г/см³ и твердость берега 20 берега A, снижая контактное давление на лице от 5 кПа до 2 кПа (снижение ощущения давления), в то же время достигая дышащей структуры с открытыми элементами (размер пор-50-100 мкм) (летающая проницательность> 100 г/м мред/г-н.

Рекомендации по использованию: технические данные для управления жизненным циклом

80% сбоев резиновых компонентов связаны с неправильным использованием. Система научного управления должна быть создана из контроля окружающей среды, спецификаций установки, циклов обслуживания и других измерений. Ниже приведены ключевые технические данные для каждой ссылки:

Количественные стандарты контроля для факторов окружающей среды

Управление температурой:

Натуральный каучук (NR): длительный срок службы Верхний предел 80 ℃, краткосрочный (1 час) 100 ℃. Помимо этой температуры, на каждые 10 ℃ увеличение срок службы сокращается на 50%. Например: когда шины грузовика проводятся на большие расстояния летом, если температура шин превышает 100 ℃ (показано по измерению температуры инфракрасной температуры), остановитесь, чтобы остыть (отдых на 20 минут каждые 2 часа после вождения) или снизить скорость (с 80 км/ч до 60 км/ч, что может снизить температуру шин на 15 ℃).

Нитрильный резин (NBR): рабочая температура -30 ~ 120 ℃. Ниже -20 ℃ требуется «предварительная обработка» (нагрев 40 ℃ горячего воздуха в течение 10 минут), чтобы уменьшить жесткость резины с 90 берега до 70 берега А, избегая хрупкого перелома во время установки.

Fluororubber (FKM): при использовании выше 200 ℃ необходимо избегать контакта с металлическим железом и медью (что может катализировать резиновую деградацию). Сплавы на основе нержавеющей стали или никеля должны использоваться в качестве спаривающихся деталей. Например, уплотнения FKM на химической установке показали снижение прочности растяжения на 40% через 1000 часов из -за контакта с чугунными фланцами.

Средняя совместимость:

Установите контрольный список совместимости «резинового среднего» (частичные примеры):

| Резиновый тип | Бензин | 30% серная кислота | Гидравлическое масло | Кетоны (ацетон) | Горячая вода (80 ℃) |

| NR | Несовместимо (расширение 30%) | Несовместимый (растворение) | Несовместимо (расширение 25%) | Несовместимый (отек) | Совместимо (расширение < 5%) |

| NBR | Совместимо (расширение < 5%) | Несовместимая (коррозия) | Совместимо (< 8% расширение) | Несовместимо (расширение на 300%) | Совместимо (расширение < 10%) |

| FKM | Совместимо (расширение < 3%) | Совместим (< 2% потеря веса) | Совместимо (расширение < 5%) | Совместимо (< 8% расширение) | Совместимо (расширение < 3%) |

Когда среда не может быть определена, необходимо провести «тест на погружение»: погрузить образцы резины (10 × 10 × 2 мм) в среде в течение 72 часов (при той же температуре, что и в рабочей среде). Если скорость изменения объема> 10% или потеря веса> 5%, использование запрещено.

Точность на уровне миллиметрового уровня во время установки

Технические характеристики установки упплуюченного кольца:

1. Сопоставление размера: внутренний диаметр уплотнительного кольца должен быть на 1-3% меньше диаметра вала (помещение для помех), а 10-20% от диаметра поперечного сечения должен быть сжат (например, 3 мм поперечное сечение сжата на 0,3-0,6 мм). Например: для диаметра вала φ50 мм внутренний диаметр уплотнительного кольца должен быть φ48,5-49,5 мм, чтобы обеспечить плотную посадку после установки.

2. Обработка поверхности: шероховатость поверхности вала и канавки должна составлять ≤ra1,6 мкм, с округлыми краями (R≥0,5 мм), чтобы не царапать уплотнительное кольцо (царапины глубже, чем 0,2 мм, вызовут разрушение уплотнения).

3. Использование инструмента: пластиковые или медные рукава (угол конуса 30 °) должны использоваться. Металлические инструменты, такие как отвертки, запрещены для привлечения установки. Гидравлическая система просочилась на 50 мл/ч в течение 3 месяцев из-за царапин уплотнительного кольца во время установки.

Установка большой Резиновые детали :

Установка подшипников выделения зданий требует комбинации «разъема уровня», чтобы обеспечить горизонтальную ошибку верхней поверхности подшипника <1 ‰ (отклонение <1 мм на метр), в противном случае произойдет неравномерное распределение силы (локальное напряжение увеличивается на 30%). После установки ограниченные устройства (5 мм зазор) должны быть установлены вокруг подшипника, чтобы обеспечить горизонтальное смещение во время землетрясений, предотвращая чрезмерную деформацию, вызванную горизонтальными силами, такими как тайфуны.

Технические характеристики для технического обслуживания и хранения

Настройка цикла обслуживания:

Динамические уплотнения (например, гидравлические масляные уплотнения цилиндра): проверьте каждые 100 рабочих часов. Замените немедленно, когда появляется износ губ> 0,1 мм или трещины. Нормальный срок службы составляет приблизительно 1000 часов (эквивалентно 200 часов работы экскаватора).

Статические уплотнения (например, прокладки труб): затяните болты каждые 6 месяцев (в соответствии с указанным крутящим моментом, например, 350N · м для болтов M16). Замените прокладки каждые 2 года (даже если утечка не происходит, резина будет испытывать ползучесть, что приводит к уменьшению силы герметизации).

На открытом воздухе Резиновые детали (например, кабельные клеммы): чистые поверхности каждые 3 месяца (с нейтральным моющим средством, температурой воды <40 ℃) для удаления пыли и помета птиц (содержащих кислые вещества, которые ускоряют старение). После очистки высохните в тени (избегайте прямого солнечного света).

Управление условиями хранения:

Требования к окружающей среде: температура 15-25 ℃ (колебания <5 ℃), относительная влажность 50-70%, вдали от источников озона (например, высоковольтные двигатели, ультрафиолетовые лампы, расстояние> 2 м) и источники тепла (например, радиаторы, расстояние> 1 м).

Технические характеристики: продукты натурального каучука должны быть размещены в отдельных слоях (максимум 2 слоя, сложенных), разделенные деревянными досками (чтобы избежать прямого контакта). Продукты Fluororubber могут быть сложены, но с высотой <1 м (давление <5 кПа), чтобы предотвратить постоянную деформацию (деформация> 15% приводит к удалению).

Управление жизнью на шельфе: натуральные каучук имеют срок годности 1 год, Fluororubber 3 года. Продукты за срок годности должны пройти тестирование производительности (изменение твердости ≤10 градусов и удержание прочности на растяжение> 80%, чтобы можно было использовать). Компания пережила 5-кратное увеличение скорости утечки оборудования из-за использования истекших NR Seals.

Руководство по выбору: от соответствия параметров до общей оптимизации затрат

Выбор Резиновые детали Требуется установление трехмерной системы оценки «затрат-затрат-лифпании», избегая чистого преследования низких цен или высокой производительности. Ниже приведены подробные методы для научного отбора:

Количественное сопоставление основных параметров

Определите приоритет ключевых параметров на основе требований сценария, примеры следующие:

- Медицинские инфузионные поршни:

Приоритет: биосовместимость (сертификация FDA)> Сопротивление стерилизации (без старения после 121 ℃ Steam × 30 мин)> Производительность герметизации (скорость утечки <0,01 мл/мин)> Стоимость.

Соответствующий материал: галогенированный бутиловый каучук (а не обычная нитриловая резина, так как нитриловая резина имеет чрезмерные элюиты).

- Химическая труба герметизация:

Приоритет: Сопротивление среднего (скорость изменения объема <5%)> Диапазон температур (соответствующая температура среды)> Сопротивление давления (≥1,5 раза рабочего давления)> Удобство установки.

Соответствующий материал: выберите на основе среды (например, FKM для серной кислоты, EPDM для воды).

- Автомобильные шины:

Приоритет: устойчивость к износу (индекс износа> 300)> влажная сцепление (расстояние в мокрое тормозное расстояние <40 м/100 км)> Сопротивление на холме (<7,0 кг/т)> комфорт.

Сопоставление формулы: NR 60% BR 30% SBR 10% (устойчивость к износу и эластичность).

Модель расчета общей стоимости жизненного цикла (LCC)

Взяв в качестве примера уплотнение трубы на химической установке, сравните LCC двух схем:

Схема A (нитриловая резиновая прокладка):

Первоначальная стоимость: 20 иен/произведение, срок службы 6 месяцев (требуется замена 2 раза в год)

Плата за установку: 50 иен/время (включая 2 часа времени простоя)

Годовая общая стоимость: 20 × 2 50 × 2 Потеря простоя (2 часа × ¥ 500/час) = 240 1000 = ¥ 1240

Схема B (прокладка Fluororubber):

Первоначальная стоимость: 100 ¥/произведение, срок службы 3 года (необходимость замены 1 время/3 года)

Плата за установку: 50 ¥/время

3-летняя общая стоимость: 100 50 Потеря времени простоя (2 часа × 500 ¥/час) = 150 1000 = ¥ 1150

Средние годовые затраты: 1150 ÷ 3– 383 ¥ (на 69% ниже, чем схема A)

Вывод: хотя Fluororubber имеет более высокую начальную стоимость, его LCC значительно ниже, и он снижает частоту простоя (с 2 раза в год до 1 времени/3 года), что делает его более подходящим для химических растений с непрерывным производством.

Размеры технической оценки для выбора поставщика

Высококачественные поставщики должны иметь следующие возможности:

Управление материалом: Может предоставить пакетные отчеты о резиновом сырье (например, NR Mooney iscosity 60 ± 5, содержание фтора FKM 66%) и проходить экологические сертификации, такие как ROHS и охват (опасные вещества <0,1%).

Возможность тестирования: Иметь сторонние аккредитованные лаборатории и могут предоставить ключевые данные, такие как набор сжатия (150 ℃ × 70h), сопротивление озона (50pm × 100H) и прочность на растяжение (ошибка <5%).

Возможность настройки: Может корректировать формулы в соответствии с требованиями. Например, уплотнение аккумулятора, настраиваемое на новую энергию, увеличивала теплопроводность с 0,2 Вт/м · K до 0,8 Вт/м · K, добавив графен (0,5%), решая проблему рассеивания тепла аккумулятора.

Система качества: Сертифицировано ISO9001 (базовые требования) и IATF16949 (автомобильная промышленность), с качественными колебаниями, контролируемыми в пределах 3σ (99,73% частота прохождения). Поставщик, который не смог пройти сертификацию, предоставил резиновые детали с ошибкой твердости ± 15 градусов (стандарт ± 5 градусов).

Инновационные технологии и будущие тенденции

Технологические инновации в резиновых материалах движутся в направлении «высокой производительности, функциональной интеграции и экологического дружелюбия». Ниже приведены три передовых поля:

Высокопроизводительные композитные материалы

Нано-укрепленная резина: Добавление 2% углеродных нанотрубков (диаметр 50 нм, длиной 1 мкм) к натуральному каучуку может увеличить прочность на растяжение с 28 МПа до 40 МПа и повысить устойчивость к износу на 50% (истирание акрона снизилось до 0,06 см сегодня) при сохранении 80% устойчивости. Этот материал использовался в высококлассных спортивных подошвах обуви, продлив срок службы до вдвое больше, чем у обычной резины.

Функционально градуированная резина: Технология 3D -печати производит резиновые детали «градиент твердости» (постепенно изменяющийся от берега 30А на 80А), такие как слои буфера бампера в автомобилях. Твердый внешний слой (80a) сопротивляется воздействием, а мягкий внутренний слой (30a) поглощает энергию, уменьшая ударную силу на 40% в 10 -километровых тестах на столкновение при снижении деформации бампера.

Разумный Резиновые детали

Самовосстанавливающаяся резина: Микрокапсулы (диаметр 100 мкм), содержащие заживающие агенты (например, изоцианаты), встроены в силиконовую резину. Когда трещины появляются в резине (глубина> 0,5 мм), микрокапсулы разрываются, чтобы высвободить заживающий агент, который реагирует с влажностью в воздухе с образованием полиуретана, автоматически заполняя трещины (эффективность заживления> 80%). Эта технология продлевает срок службы ветроэнергетического оборудования уплотнения до 5 лет (традиционно 3 года).

Резиновая резина с датчиком: Волоконно-оптические датчики (диаметр 0,1 мм) имплантируются в подшипники выделения зданий для монитора резины в реальном времени (точность 0,01%) и температуру (ошибка ± 1 ℃). Данные передаются по беспроводной связи на терминалы, выпускающие предупреждения, когда локальный штамм превышает 20% (обнаружение потенциальных рисков отказа за 3 месяца).

Экологически чистая резина

Био на основе резины: Генетически спроектированная Hevea brasiliensis увеличивает урожайность натурального каучука на 30% и вводит гидроксильные группы в молекулярные цепи, повышая устойчивость к озонам на 50% (отсутствие необходимости в антиозонане). Эта резина была использована в шинах, уменьшая использование добавок на 30%.

Разлагаемая резина: Смешивание полилактановой кислоты (PLA) с натуральным каучуком (PLA 30% NR 70%) и корректирующая плотность сшивания (50 точек сшивания/молекулярная цепь) позволяет деградацию на 80% в почве в течение 6 месяцев при сохранении прочности растяжения 20 МПа. Он использовался в одноразовых медицинских перчатках и сельскохозяйственных фильмах (решение проблем с загрязнением белых).

Подробные ответы на общие вопросы отрасли

Q1: Как быстро оценить сопротивление старею резины с помощью лабораторных испытаний?

A: «Ускоренные испытания на старение» можно использовать для моделирования долгосрочных средств обслуживания:

Старение горячего воздуха: поместите образцы (10 × 10 × 2 мм) в печи 120 ℃, тестовые характеристики через 7 дней. Если удержание прочности на растяжение> 80% и изменение твердости ≤10 градусов, температурная стойкость хороша (соответствует 1 году наружного срока службы для натурального каучука).

Старение озона: поместите в среду с концентрацией озона в 50 чай до 40 ℃ температуры в течение 72 часов. Если нет поверхностных трещин (наблюдается при увеличении в 10 раз), он может соответствовать 5 годам использования на открытом воздухе (обычный NR требует прохождения антиозонантов).

Среднее погружение: погрузиться в целевую среду (например, бензин) в течение 72 часов. Проходным результатом является скорость изменения объема <10% и потеря веса <5%. Уплотнение маслом трансмиссии провалило этот тест, вызывая сбой набухания через 3 месяца после установки.

Q2: Can Резиновые детали отремонтировать после постоянной деформации?

A: Постоянная деформация (деформация> 15%) является необратимой и не может быть отремонтирована; Замена обязательна. Метод суждения: измерьте размер деформированной части с помощью суппорта и сравните с новыми частями. Например, если диаметр поперечного сечения уплотнительного кольца изменяется с 3 мм до 2,5 мм (деформация 17%), он теряет способность герметизации. Профилактические меры: управляющие интерференцией установки (≤20%) и избегайте использования избыточного давления (рабочее давление ≤80% давления с номинальным). Гидравлическая система испытывала постоянную деформацию резиновых уплотнений из -за избыточного давления (в 1,5 раза давление), что привело к скорости утечки 100 мл/ч.

Q3: Каковы различия в методах переработки для разных каучуков?

A:

Натуральный каучук (NR): может быть уменьшен до переработанного резинового порошка через «десульфуризация» (180 ℃ с десульфуризирующими агентами) для производства мелиорированной резины (прочность на растяжение 8-10 МПа), подходящие для производства низкокачественных резиновых изделий (например, подошвы для обуви, прокладки).

Синтетические каучуки (например, NBR, EPDM): из-за высокой химической стабильности и сложности в десульфуризации они обычно измельчаются и используются в качестве наполнителей (добавление <30%) для несущих компонентов (например, звукоизоляционных прокладок).

Fluororubber (FKM): высокая стоимость, с элементами фторина, извлеченными с помощью «высокотемпературного пиролиза» (чистота 99%) для производства нового флуоруруббера, причем стоит примерно 50% новых материалов.

Технологическое развитие Резиновые детали всегда сосредоточился на двух основных аспектах: «улучшение производительности» и «адаптация сценария». От первоначального применения натурального каучука к исследованию и разработки интеллектуальных композитных материалов, их статус как «упругие краеугольные камни» в промышленности и повседневной жизни становится все более твердым. Для пользователей только глубоко понимая микроскопические характеристики каждого типа каучука, строго следуя научным спецификациям использования и устанавливая систему оценки затрат на жизненный цикл, может ли этот «обычный материал» необычайно. В будущем, с глубокой интеграцией материаловедения и интеллектуального производства, Резиновые детали Продемонстрирует более превосходную производительность в более экстремальных средах (таких как 10 000-метровые глубокие моря и исследование космоса), постоянно оказывая основополагающую поддержку для человеческих технологических прорывов. . .

English

English русский

русский 中文简体

中文简体