Какая износостойкая резиновая прокладка для строительной техники снижает вибрацию?

2025-11-28

Content

- 1 Какие составы резиновых материалов обеспечивают баланс между износостойкостью и гашением вибрации?

- 2 Как структурное проектирование улучшает поглощение вибрации и износостойкость?

- 3 Какие механизмы снижения вибрации делают резиновые прокладки эффективными для строительной техники?

- 4 Как подобрать резиновые прокладки к конкретной строительной технике и условиям эксплуатации?

- 5 Какие стандарты производительности обеспечивают износостойкость и эффективность снижения вибрации?

Какие составы резиновых материалов обеспечивают баланс между износостойкостью и гашением вибрации?

Ядро эффективной, снижающей вибрацию, износостойкой резиновые подушечки заключается в составах материалов, которые гармонично сочетают долговечность и демпфирующие характеристики. Натуральный каучук (NR), смешанный с бутадиен-стирольным каучуком (SBR) в соотношении 70:30, обеспечивает превосходную эластичность (твердость по Шору А 55–65) для поглощения вибрации, а добавление 15–20 % армирования сажей повышает износостойкость, продлевая срок службы на 30–50 % по сравнению с чистым натуральным каучуком. Для тяжелых условий эксплуатации нитриловый каучук (NBR) или гидрогенизированный нитриловый каучук (HNBR) обеспечивает превосходную стойкость к маслам и химикатам, что критически важно для машин, работающих в средах, подверженных воздействию смазочных материалов. Кроме того, включение керамических частиц или арамидных волокон (5-10% по весу) в резиновую матрицу повышает стойкость к истиранию (≥100 000 циклов в испытаниях на износ по DIN 53516) без ущерба для демпфирующей способности. Коэффициент демпфирования материала (tanδ = 0,3–0,5 при 10 Гц) является ключом к снижению вибрации, поскольку более высокие значения указывают на лучшее поглощение энергии колебаний оборудования.

Как структурное проектирование улучшает поглощение вибрации и износостойкость?

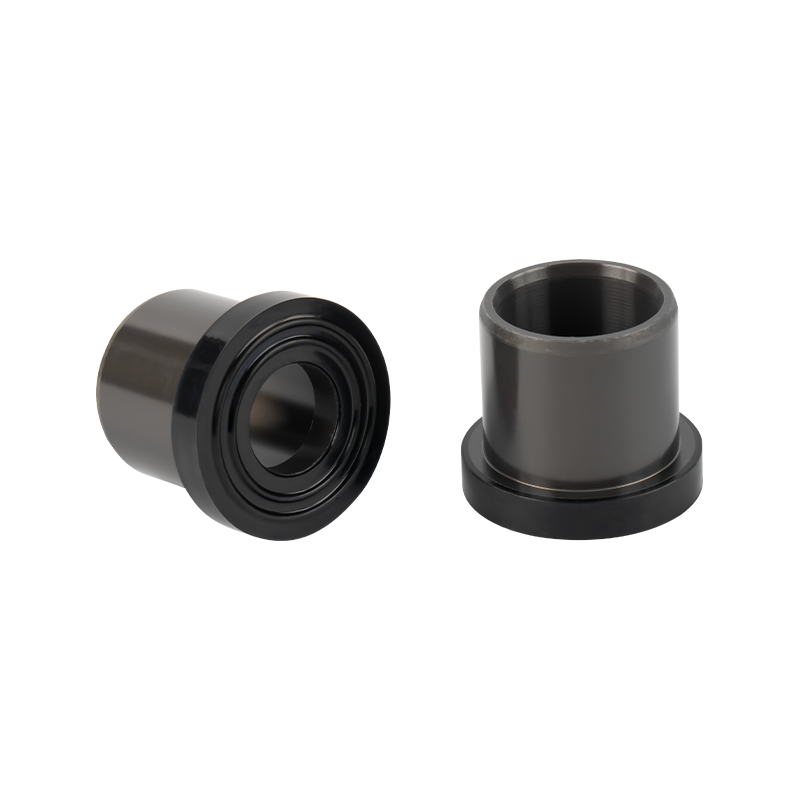

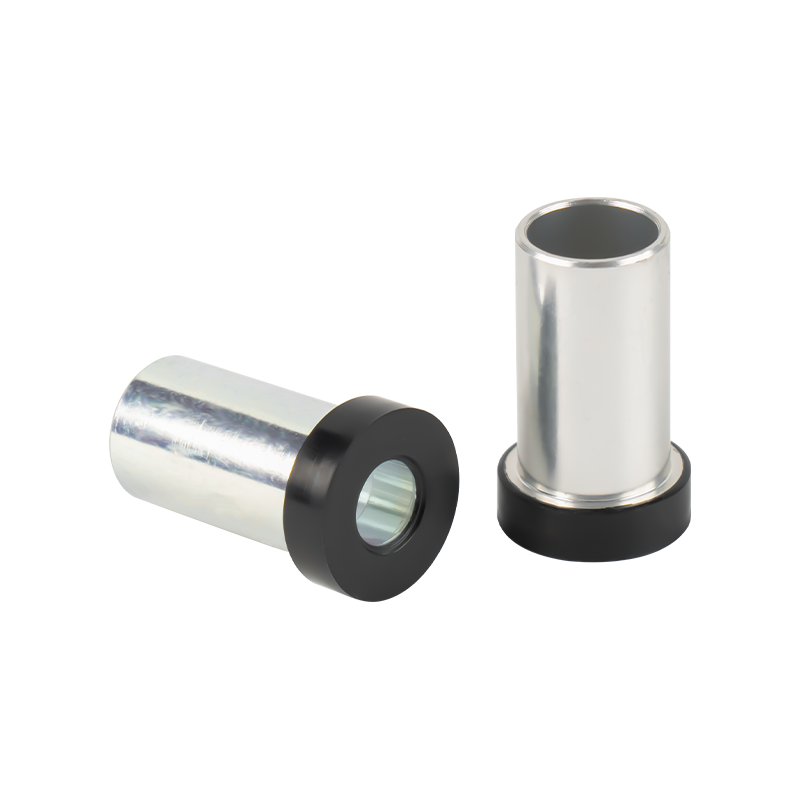

Структурная оптимизация резиновых накладок усиливает снижение вибрации и износостойкость строительной техники. Многослойная конструкция, сочетающая твердые износостойкие внешние слои (по Шору А 70–75) и мягкие демпфирующие внутренние слои (по Шору А 45–50), создает градиент, который поглощает высокочастотные вибрации (50–500 Гц), противостоя истиранию поверхности. Рифленые или узорчатые поверхности улучшают сцепление и рассеивают мусор, предотвращая застревание абразивных частиц и ускорение износа. Полые цилиндрические или конические выступы на контактной поверхности колодки действуют как микропружины, повышая деформационную способность и улучшая гашение вибраций (снижая амплитуду вибрации на 40-60% по сравнению с плоскими колодками). Кроме того, усиленные края и утолщенные точки напряжения (например, на 20–30 % толще в углах колодки) предотвращают разрыв при динамических нагрузках, а линии соединения между резиновой и металлической подложками (если используются) имеют зубчатые поверхности для улучшения адгезии и распределения нагрузки.

Какие механизмы снижения вибрации делают резиновые прокладки эффективными для строительной техники?

Износостойкие резиновые накладки снижают вибрацию с помощью трех ключевых механических механизмов, адаптированных к рабочей динамике строительной техники. Вязкоупругое демпфирование преобразует энергию вибрации в низкопотенциальное тепло, рассеивая ее до того, как она перейдет на корпус машины или окружающие конструкции, что имеет решающее значение для снижения усталости оператора и повреждения конструкции. Упругая деформация резиновой матрицы поглощает ударные вибрации (например, от ударов или неровностей местности) путем сжатия и отскока, при этом оптимальная степень сжатия (15–25 % толщины колодки) обеспечивает максимальное поглощение энергии. Настройка частоты гарантирует, что собственная частота пэда (5–20 Гц) будет отличаться от рабочей частоты оборудования, что позволяет избежать резонанса, усиливающего вибрацию. Например, экскаваторам и бульдозерам, работающим на частоте 10–15 Гц, выгоднее использовать колодки с собственными частотами, выходящими за пределы этого диапазона, тогда как бетоносмесителям с более высокими рабочими частотами (25–35 Гц) требуются колодки с настроенными коэффициентами демпфирования для устранения определенных гармоник вибрации.

Как подобрать резиновые прокладки к конкретной строительной технике и условиям эксплуатации?

Снижение вибрации и износостойкость зависят от адаптации резиновых прокладок к типу оборудования и рабочей среде. Для экскаваторов и экскаваторов, испытывающих частые ударные нагрузки, идеально подходят толстые подушки (20-30 мм) с высокими коэффициентами демпфирования (tanδ ≥0,4) и усиленными зонами воздействия, с износостойкими поверхностями, выдерживающими контакт с гравием и грунтом. Бульдозерам и погрузчикам требуются колодки с противоскользящим рисунком и высоким сопротивлением разрыву (≥30 кН/м), позволяющие выдерживать боковые нагрузки во время толкания и планировки, сохраняя при этом поглощение вибрации при длительных операциях. Для машин, работающих при экстремальных температурах (например, от -20°C до 80°C), резиновые смеси с низкотемпературной гибкостью (точка хрупкости ≤-40°C) и термостойкостью предотвращают затвердевание или разрушение. Во влажных или агрессивных средах маслостойкие колодки из NBR или HNBR с водонепроницаемым покрытием предотвращают набухание и сохраняют рабочие характеристики, а в сухих и пыльных условиях самоочищающиеся канавки уменьшают накопление абразивных частиц.

Какие стандарты производительности обеспечивают износостойкость и эффективность снижения вибрации?

Квалифицированный резиновые подушечки for construction оборудование должно соответствовать строгим стандартам производительности, чтобы гарантировать как износостойкость, так и снижение вибрации. Испытания на износостойкость проводятся в соответствии со стандартами ISO 4649 или ASTM D2228, при этом потеря объема ограничивается величиной менее 200 мм³ после 100 000 циклов. Эффективность снижения вибрации измеряется по стандарту ISO 10846, который требует снижения амплитуды ускорения минимум на 30 % на доминирующей рабочей частоте оборудования. Испытания на сжатие (ISO 815) гарантируют, что колодка сохраняет ≥70% своей первоначальной толщины через 22 часа при температуре 70°C, сохраняя демпфирующие характеристики с течением времени. Прочность на разрыв (≥15 МПа) и удлинение при разрыве (≥300%) согласно ASTM D412 гарантируют структурную целостность при динамических нагрузках. Кроме того, испытания на устойчивость к воздействию окружающей среды, в том числе погружение в масло (изменение объема ≤10% через 72 часа) и воздействие ультрафиолета (отсутствие растрескивания через 1000 часов), гарантируют надежную работу колодки в условиях строительной площадки, обеспечивая баланс между долговременной износостойкостью и постоянным снижением вибрации.

English

English русский

русский 中文简体

中文简体